大河原克行の「パソコン業界、東奔西走」

日本が誇るPC生産拠点、NEC米沢事業場。全体の60%がロボット化する計画が進む

2025年10月28日 06:28

レノボ・ジャパンおよびNECパーソナルコンピュータ(NEC PC)は、山形県米沢市のNECパーソナルコンピュータ米沢事業場の様子を公開した。

米沢事業場は、レノボグループにおけるPC生産の中核拠点に位置づけられており、NECブランドの法人向けPCの全量を生産。注目を集める最大40.2時間のバッテリ駆動を実現した「VersaPro UltraLite タイプVY」も米沢事業場で生産されている。

現在、生産革新への取り組みとして、「Smart Manufacturing」の第5フェーズを推進しており、全長30mの新たな「ABLAZE(アブライズ)」ラインを稼働。2026年度には検査工程へのロボット導入を図り、全体の60%を自動化する計画も打ち出している。日本品質を支える重要な役割を担う米沢事業場の様子をレポートする。

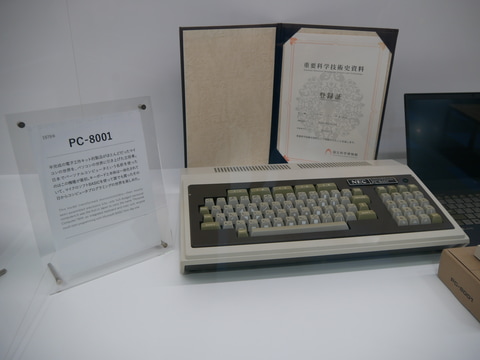

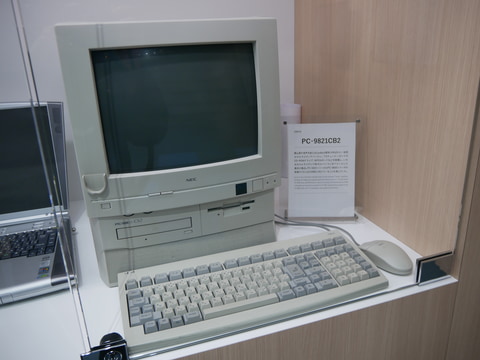

かつてPC-9800シリーズを生産していた米沢事業場

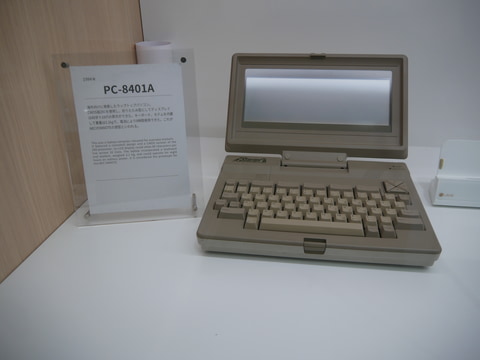

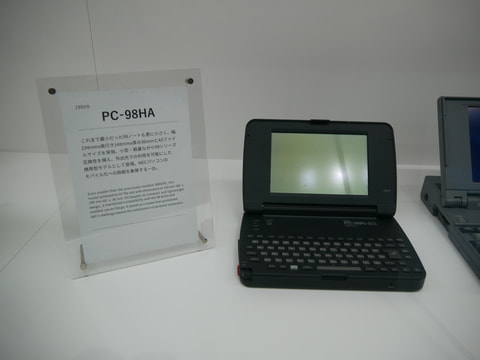

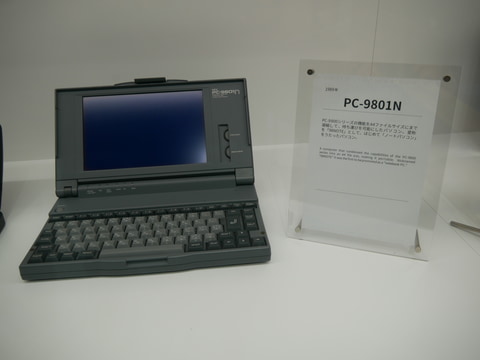

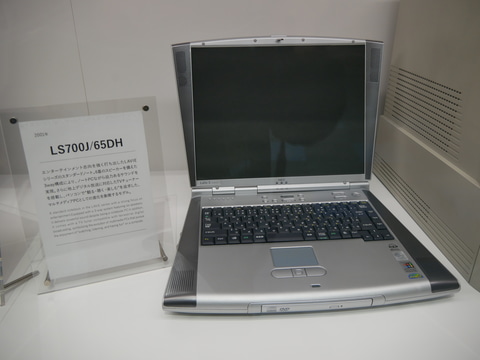

NECパーソナルコンピュータ米沢事業場は、1944年に東北金属工業(トーキン)の疎開工場として操業し、1951年に米沢製作所として独立。1983年にはNECが出資して、米沢日本電気として再スタートし、1984年から、NECのノートPCの開発、生産を行なっている。PC-9800シリーズの全盛期を支えた生産拠点でもあり、PC-9800シリーズの生産終了後の2001年には、群馬事業場からデスクトップPCの生産を移管したほか、国内5カ所のPC生産拠点を米沢事業場に統合した。

2011年には、レノボグループとのジョイントベンチャーであるNECパーソナルコンピュータが発足したのに伴い、レノボグループの生産拠点の1つなり、現在にいたっている。

レノボグループ入りした2011年以降、米沢事業場におけるPCの累計生産台数は、近い将来、2,000万台に到達することになりそうだ。

レノボ・エンタープライズ・ソリューションズの張磊社長は、「レノボグループは、日本国内で、スマホやPC、サーバー、ストレージを、開発、生産、サポートできる体制を整えている。米沢事業場では、PCの生産と、サーバーおよびストレージのキッティングサービスを実施している。品質を探求する上で重要な拠点になっている」とする。

また、米沢事業場の生産部門を統括するNECパーソナルコンピュータ 生産事業部長の塩入史貴氏は、「レノボグループで、海外に生産拠点を開設する際には、米沢事業場を視察にくることが多い」とし、「Smart Manufacturingへの取り組みを開始し、自動化などへの取り組みをさらに加速しているところである。これからも進化を遂げる生産拠点であり続ける」と語る。

一方で、NECパーソナルコンピュータ 執行役員 コマーシャル営業推進本部長の飯田陽一郎氏は、「レノボNECグループでは、米沢事業場が持つ能力を100%使い切れていない」としながらも、「米沢事業場は、単なる工場ではなく、ブランドのコアである品質と信頼を担保するための拠点である。設計、部品調達、製造、品質保証のすべての部門が米沢事業場にいる。問題が発生したら、これらの部門が集まって解決を図る体制が確立できている」と胸を張った。

米沢事業場の4つの機能

米沢事業場には、「生産拠点」「開発拠点」「品質拠点」「サービス拠点」という4つの機能を持つという。

生産拠点

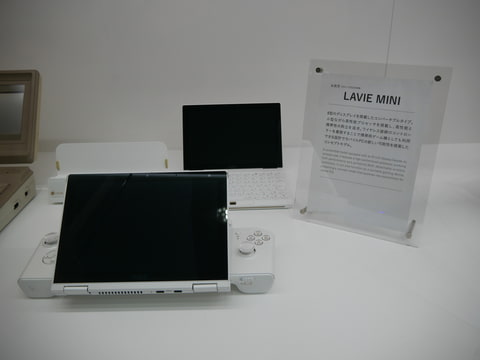

生産拠点としては、NECブランドの法人向けPCである「Mate」「VersaPro」のすべての生産を行なうほか、個人向けPCである「LAVIE」の約4割を占めるECサイト向け製品や、量販店向け専用モデルなどの最終組み立ても行なう。また、ThinkPadシリーズの一部生産も行なっている。

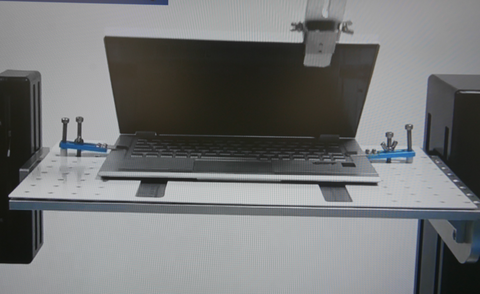

現時点では、ノートPCの組立セルラインは23ライン、デスクトップPCの組立セルラインは8ライン。そして、ノートPC向けの新たな生産ラインである「ABLAZE」が1ラインという構成になっている。

米沢事業場では、少量多品種生産が特徴であり、最大で2万種類の組み合わせが可能だ。しかも、そのうちの約半分が1台だけの生産に留まっているという。生産リードタイムは2日間であり、火曜日の夜までに発注すると、水曜日に生産し、木曜日に出荷。金曜日にはユーザーのもとに到着するという。

なお、LAVIEやThinkPadは、米沢市のふるさと納税の返礼品にもなっている。

開発拠点

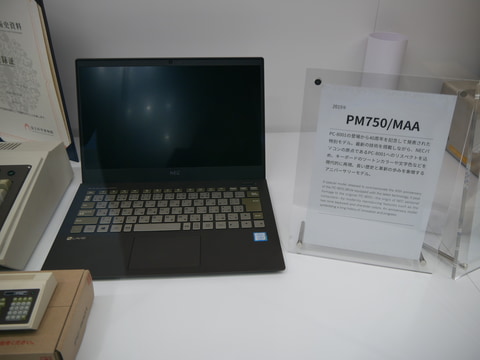

開発拠点としての役割では、法人向けPCである「Mate」「VersaPro」、個人向けPCである「LAVIE」に加えて、モバイルワークステーションのフラグシップモデルとしてグローバル展開している「ThinkPad P1」の開発も行なっている。

NEC PCの飯田執行役員は、「ThinkPadの開発は、神奈川県みなとみらいの大和研究所で行なっているが、ThinkPad P1だけは、米沢でNECブランドのPCの開発者が担当している。軽量化のノウハウを生かしており、米沢事業場と大和研究所との緊密な連携も進んでいる」という。

品質拠点

品質拠点という観点では、商品企画や開発の段階で厳しい試験を実施する「設計品質」、部品の選定や調達などにこだわる「部品品質」、PCのモノづくりを行なう現場での「生産品質」、生産したものが問題なく動作し、過酷な環境でも利用できる「品質保証」の4点で強みがあるとする。

また、万が一出荷したPCが動かないなどのトラブルが発生した際のカスタマーケアにも注力してすることを強調する。NEC PCの飯田執行役員は、「PCのトラブルには、さまざまな要因が考えられる。先日、ある金融機関では閉域網の中での認証ができないという問題が発生し、米沢事業場の開発部門も駆けつけて解決を図った。原因はキャリアのIP設定の間違いだったが、自分たちのPCが原因ではなくても、おせっかいなぐらいに入り込んでトラブル解決を図っているのが、NEC PCの姿勢だと言える」と述べた。

サービス拠点

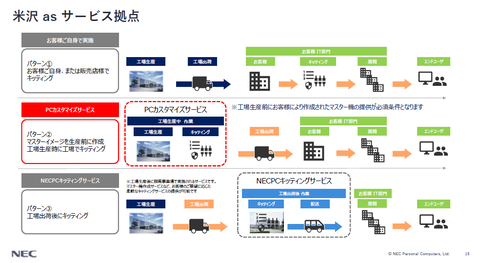

そして、サービス拠点としては、保守サービスサポート拠点である群馬事業場の取り組みだけでなく、米沢事業場でも独自のサービスを提供していることに触れた。ここでは、「PCカスタマイズサービス」を提供。米沢事業場で生産したPCを、すぐにキッティングしたり、出荷前に特別な検査を加えてほしいといった要望にも応えたりといったことが可能だという。

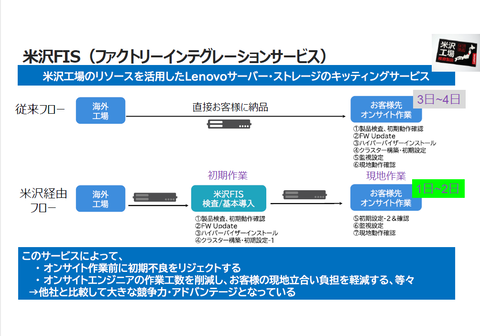

また、米沢事業場では、ThinkCentreシリーズなどのサーバーやストレージに関しては、キッティングサービスである「米沢ファクトリー・インテグレーション・サービス(FIS)」を提供。ユーザーの要望にあわせて、中国・深センやハンガリー、メキシコの工場で生産したサーバーを、米沢事業場で検品し、内蔵オプションのキッティング、ソフトウェアのインストール、エージングテストなどを実施し、「米沢検品」のシールを貼付して、出荷している。

レノボ・エンタープライズ・ソリューションズの張社長は、「顧客先のオンサイト作業を実施する前に、初期不良をリジェクトでき、品質の課題を解決できる。また、事前にキッティングやインストールを行なうことで、オンサイトエンジニアの作業工数を削減するという効果もある。納期は若干長くなるが、オンサイトでの作業時間が短縮でき、システムの複雑化や、現場の人員不足という課題にも対応できる。FISを利用する企業ユーザー数は増加傾向にある」とする。

米沢事業場の品質管理体制

今回の説明会では、米沢事業場が実現する品質についても、時間を割いた。

NEC PCでは、開発フェーズを5つのステップで構成し、一定基準をクリアしないと次のステップに進めないようにしている。

1つ目は、「EVT(Engineering Verification Test)である。設計の妥当性を技術的に検証するための試験フェーズで、ハードウェア機能やソフトウェアの初期動作確認を行なうことになる。まだ、バラックと呼ぶ、基板の状態で検査する。

2つ目はFVT(Function Verification Test)で、設計された機能が仕様通りに動作するかを検証する。FVT機と呼ぶ筐体に搭載し、ハードウェア、ソフトウェア、ドライバ、BIOS、ECなどの機能評価を行なう。

3つ目のフェーズがSIT(System Integration Test)である。ハードウェアやソフトウェア、ドライバ、BIOSなどをすべて統合した状態で全体の動作検証を行なうことになる。SIT機を使用して、全機能が制限事項なしで動作するかを、複数台で検証し、安定性も確認する。

ここまでが開発部門における品質検査であり、このあとは量産を前提に、生産部門と連携した品質検査が行なわれることになる。

4つ目が、SVT(System Verification Test)である。ここでは、量産前の最終品質確認を行なうことになる。安定性、信頼性、外観、操作性など、製品全体の完成度を評価する。

そして、最後がSOVP(Start of Volume Production)であり、製品開発プロセスにおける最終段階の試験だ。量産設備を使用して、約1,000台のPCを作り、量産性や品質の最終チェックを行なうことになる。これが完了すると出荷判定を行ない、量産出荷を開始することになる。

先に触れたように、米沢事業場では、品質という観点で、設計品質、部品品質、生産品質、品質保証の4つの取り組みに力を入れている。それを実現するために、さまざまな試験を実施している。

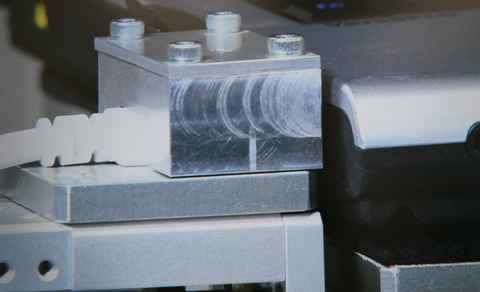

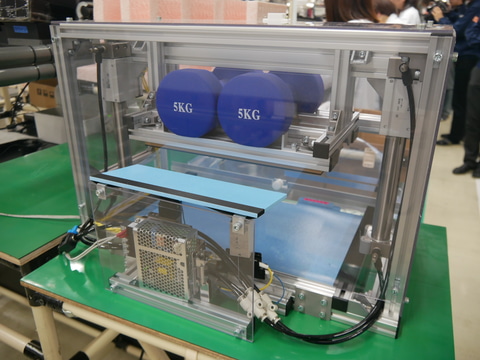

具体的には、150kgfの面加圧や、鋼球落下試験、繰り返し衝撃試験、ランダム振動試験、LCDひねり試験、コネクタ挿抜試験などを行なっており、試験項目数は約100項目に及ぶという。最近では、持ち運びを想定した試験が増加しており、ユーザーの利用シーンを想定しながらも、それを上回る基準での厳しい試験を実施しているという。

また、部品メーカーとの緊密な連携により、厳格な品質基準をクリアした部品だけを使用。社内でも検査を徹底して、電源まわりでは漏電や感電リスクを減らすための検査も徹底している。

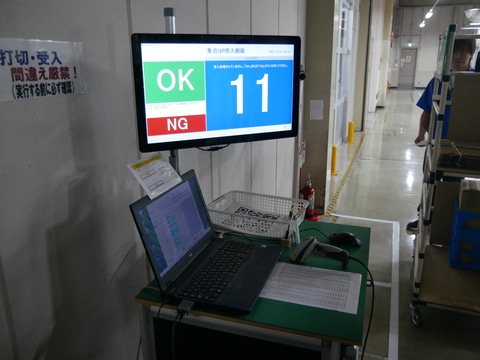

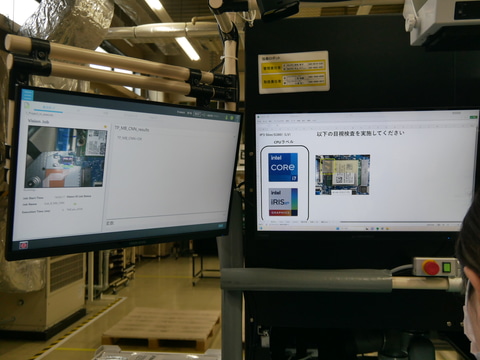

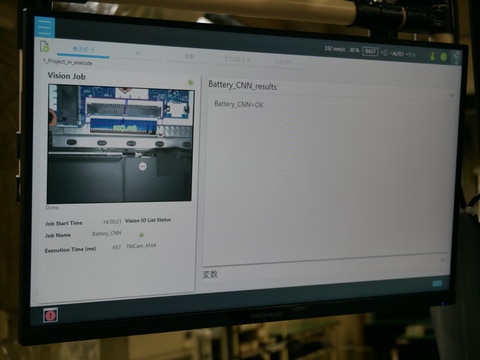

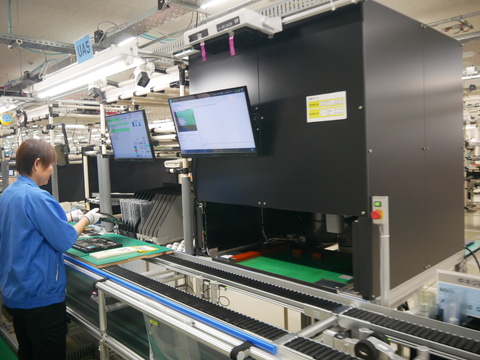

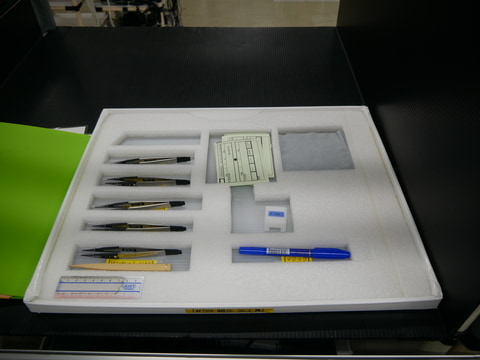

さらに、主要部品に関しては、製造工程におけるトレーサビリティ管理を実施し、出荷後の製品管理および品質維持につなげる一方、生産ラインでは、カメラを使用して、キーボードのキートップの刻印ミスや、各種ラベルの貼付ミス、筐体の傷などの外観検査を実施。RFIDカードを利用した添付品選別も行なうことで作業ミスを削減するなど、検査工程の自動化で、品質検査の高位平準化につなげている。

加えて、量産品を抜き取りで検査する出荷監査や、複数台数のPCを対象に性能や品質にばらつきがないことを確認したり、量産品を長期に使用しても設計通りの性能を維持していることを検査したりを、専門装置や検査員によって実施。完成した製品が、問題なく動作するか、添付品は正しいか、過酷な環境でも動作するかといったことも確認するという。

「製造条件の違いや、部品のばらつきを考慮した試験も実施している。こうしたさまざまな試験を繰り返することで、安心して、長く使ってもらえる製品を提供できる」と自信を見せた。

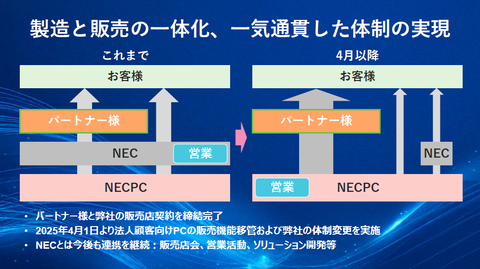

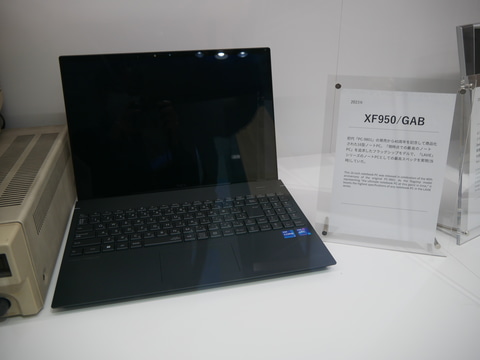

最新のVersaPro UltraLite タイプVYを生産

NEC PCでは、2025年4月に、法人向けPC事業の販売機能を、NEC本体から、NEC PCに移管した。それに伴い、NEC PCでは、「法人向けPCを、守りから攻めに変える」と宣言。従来は、NEC本体からの要望に基づいて、製品を開発、生産し、NEC本体が製品を訴求し、販売していた仕組みを刷新。今後は、NEC PCが主導権を持って、法人向けPCの開発、生産、販売、サポートを行なう形となった。これにより、利益重視のモノづくりから、先進技術の搭載や日本の顧客のニーズに応えたモノづくりへとシフトしている。

その第1弾となったのが、2025年7月に発表した法人向けAI PC 「VersaPro UltraLite タイプVY」であり、PCを持ち運んで利用することが多い日本のモバイルワーカーが求める仕様を反映。1kgを切る軽量化を実現するとともに、このクラスでは世界最長となる約40.2時間(アイドル時)を実現している(JEITA 3.0に基づいた数値)。

先ごろ、幕張メッセで開催されたCEATEC 2025のNEC PCブースでは、午前10時の開場時間にあわせて、消費電力が多いとされるMicrosoft Teamsによる接続を開始。午後5時の閉会時間まで、連続無充電のまま、Web会議ができる様子をデモンストレーションして、注目を集めた。実際、閉会時間が近い午後4時30分過ぎに同社ブースを訪れたところ、接続開始から6時間33分を経過したにも関わらず、バッテリ残量は34%もあった。逆算すれば、約10時間に渡り、Teamsを連続接続したまま使用できることになる。

この「VersaPro UltraLite タイプVY」も、米沢事業場で生産されている。

今回の説明会では、NEC PCの飯田執行役員が、「VersaPro UltraLite タイプVY」の販売状況などについて言及。「反応がよく、好評である。見積りの数は、通常モデルの4倍となり、3カ月間だけで50万台近くの見積も台数に達している。経営層の購入や、営業部門での導入などを検討しているケースが多く、インターフェイスが充実している点での評価も高い。Sバッテリでもいいというお客様もいるが、できればLバッテリを選んでほしいと思っている」と述べたほか、「すでに注文につながっているものもあり、部品の供給が追いつかなくなることを懸念している。VersaPro UltraLite タイプVYの受注にあわせて、生産ラインは柔軟に増やしていきたい」と述べた。

生産効率を上げるSmart Manufacturing

NECパーソナルコンピュータ米沢事業場は、約5万9,000平方mのL字型の敷地に、約300人の正社員が在籍。協力会社などをあわせて約1,000人が勤務している。4階建ての建屋がメインとなり、1階でデスクトップPC、2階でノートPCをそれぞれ生産している。生産能力は1日6,000台。

また、3階には開発部門や品質保証部門、カスタマーケア部門が入居しており、開発と生産が緊密に連携できる体制を構築しているのが特徴だ。4階は生産事業部のオフィスや会議室などがある。

生産工程では、2000年から採用したトヨタ生産方式をベースに改善活動をスタート。2004年からはRFIDを活用した部品のデジタルピッキングを開始。生産性は8倍、棚残は半減し、生産リードタイムは業界最短となる2日間を実現するという成果をあげてきた。

2018年からは、生産革新を第4フェーズへと進め、「Smart Manufacturing」への取り組みを開始。2025年度からはSmart Manufacturingをより進化させた第5フェーズの取り組みを本格化させているところだ。

NECパーソナルコンピュータ 生産事業部 プロジェクト&スマートマニュファクチャリング部 マネージャーの坂 雅浩氏は、「工場DXの多くは、Smart Factoryという呼び方をするが、米沢事業場の場合は、生産だけでなく、開発や品質保証の拠点でもある。そこで、工場の中でも、生産にフォーカスしている取り組みであることを示すために、Smart Manufacturingと呼んでいる」という。

Smart Manufacturingは、熟練工を軸にして構築してきた生産ラインを見直し、標準化を推進。それによって、ロボットを活用して作業を自動化したり、ベテランではない従業員でも、すぐに作業ができるようにしたりといった新たな環境の構築を狙っている。さらに、作業の標準化を進展させることで、ロボットによる自動化を進めやすい環境づくりにもつなげる考えだ。

坂マネージャーは、「2025年5月に、山形県の人口が、いよいよ100万人を切った。宮城県仙台市の人口は105万人であり、隣県の県庁所在地の人口よりも、県人口が少ない。山形県や米沢市の労働人口不足は深刻な課題である」と前置きし、「熟練工でなければできない作業を減らし、同時に作業の標準化を進めた。Smart Manufacturingとして、最初に取り組んだのは、部品が入った箱を開ける作業、検品する作業、部品を運ぶ作業といった組立前工程の自動化と、梱包作業、完成品の搬送、出荷までの後工程の自動化である。2020年以降、受け入れから梱包までの7つの主要な作業を自動化することができた」と振り返る。

2021年1月には、梱包済みの完成品をパレットに積載するパレタイジングロボットを導入したのは、第4フェーズにおける大きな取り組みの1つだ。

同時に、製造実行管理システム(MES)も進化させている。

現在、組み立てラインでは、10分に1回のペースで、部品の所要量計算が行なわれ、生産の進捗状況を把握。近隣にある2カ所のNEC PCが管理する倉庫と、3カ所のサプライヤーの倉庫から、部品を1日8回、1時間ごとに、JIT(ジャストインタイム)で工場に納入。製造実行管理システム(MES)を通じて、これらの動きを管理することになる。組み立てラインに供給する部品は、1時間前から準備し、10台単位でセットして供給する。組み立てラインに供給された最初の部品が使われたことをトリガーに、次の部品のセット作業が開始されることになるという仕組みだ。

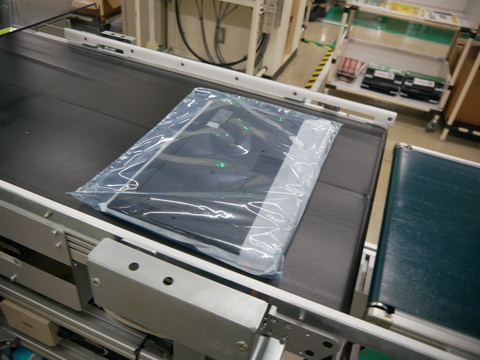

また、組み立て工程の主軸となっているセルラインは、もともとは5人~7人で、組み立て、検査、梱包までを行なう体制となっていたが、第4フェーズの取り組みにおいては、ノートPCの梱包作業は独立させるといった大幅な変更も行なっている。現在は、梱包専用ラインを2ライン稼働させて、組み立てたPCと、同梱物を組み合わせて、梱包し、出荷する体制としている。これも、Smart Manufacturingの実現に向けて、作業の標準化と自動化を促進するための取り組みだと言える。

2025年度から本格化しているのが、Smart Manufacturingの第5フェーズへの取り組みだ。

ここでは、「Project ABLAZE」と呼ぶ取り組みを推進し、さらなる組み立て作業の標準化と自動化に挑むことになる。ABLAZEは、炎が燃えるといった意味や、情熱的な様子を示すという。

その象徴的な取り組みが、約30mの長さを持つ「ABLAZE」ラインの稼働である。組み立て工程では、機種が多岐に渡り、それに伴って作業が異なることから、標準化しにくいという課題がある。また、セルラインでは、1人の作業者が行なう工数が多く、熟練工が求められるという状況にあった。

「ABLAZE」ラインでは、作業者1人が行なう工数を、セルラインの3分の1に留め、作業を分割。その代わりに、人の数を2倍に増やしている。

組立工程で人を増やすことは、労働人口不足への対応という点では逆行しているように見えるが、「作業を分解したことで、作業を覚えて、ラインに入るまでの時間を短縮でき、熟練工に頼らずに組み立てラインを構成できる。実際、今年春に工業高校を卒業した新卒者を活用して、1カ月でラインを立ち上げることができた。この結果、採用の間口を広げることができる」という。

また、人は倍増しても、生産量はセルラインの3倍となっており、生産性は大きく向上。今後は、さらに作業を標準化、自動化することで、ロボットの導入範囲を拡大し、生産性向上や品質向上、コスト削減にもつなげることができると見込んでいる。

さらに、これまでは紙で提供していた作業指示書も、ディスプレイで表示。組み立てるPCにあわせて、作業内容を表示させるといった取り組みも行なっているという。

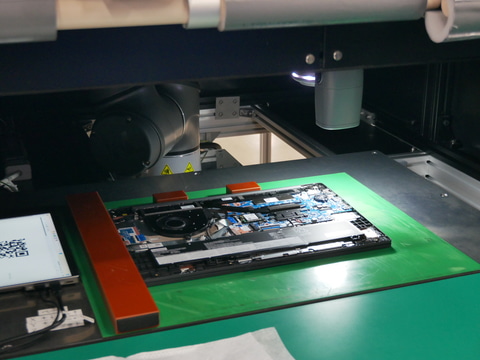

加えて、「ABLAZE」ラインでは、AIを活用したロボットの導入により、組み立てたPCの自動内観検査を行なったり、自動ラベル貼付ロボットによって、ラベルを正確な位置に貼付したりといった自動化も行なっている。

「作業者にセンサーを付けるのは難しかったが、ロボットからはさまざまなデータが収集できる。自動化することで、分析を行ないやすくなり、次の改善につなげることができる」といったメリットも生まれている。

「ABLAZE」ラインでは、最初の目標としていた45%の自動化をすでに達成しており、2026年度には、最終検査工程などにもロボットの導入を図り、全体の60%を自動化する計画だ。

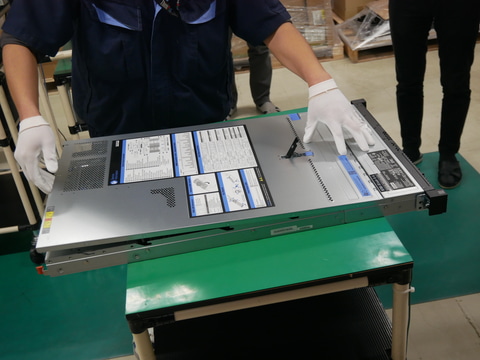

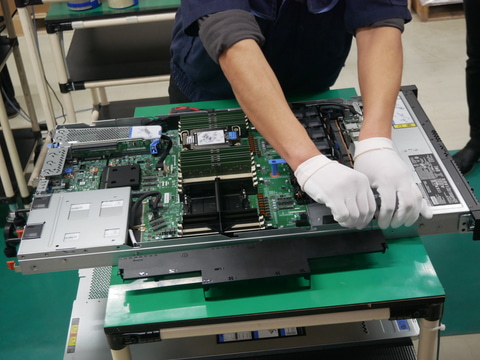

米沢事業場の生産ラインの風景

では、写真を中心に、米沢事業場の生産ラインの様子を見てみよう。

![[Amazon限定ブランド]CCL い・ろ・は・すラベルレス 2LPET ×8本 ミネラルウォーター 無味 製品画像:1位](https://m.media-amazon.com/images/I/41h0MHfvhkL._SL160_.jpg)

![【Amazon.co.jp限定】 伊藤園 磨かれて、澄みきった日本の水 2L 8本 ラベルレス [ ケース ] [ 水 ] [ 軟水 ] [ ペットボトル ] [ 箱買い ] [ ストック ] [ 水分補給 ] 製品画像:5位](https://m.media-amazon.com/images/I/41n0o65dSkL._SL160_.jpg)

![「ほぼ新品」 2023モデル Lenovo 14型 14e Chromebook Gen 3 [82W7S09H00] (第14世代Intel N100/ メモリ4GB/ eMMC64GB/ 無線LAN/フルHD1920*1080/ 5G Softbank/ Webカメラ/ Chrome OS)超軽量 中古ノートパソコン 中古パソコン 製品画像:30位](https://thumbnail.image.rakuten.co.jp/@0_mall/pasoecostore/cabinet/12077002/12838764/12876274/chromebook.jpg?_ex=128x128)

![不徳のギルド 17巻【電子書籍】[ 河添太一 ] 製品画像:29位](https://thumbnail.image.rakuten.co.jp/@0_mall/rakutenkobo-ebooks/cabinet/9038/2000019629038.jpg?_ex=128x128)

![週刊TVガイド関西版2026年4月30日号増刊 TVガイドPERSON vol.163 2026年 4/30号 [雑誌] 製品画像:27位](https://thumbnail.image.rakuten.co.jp/@0_mall/book/cabinet/0465/4912294570465.gif?_ex=128x128)

![ONE PIECE 114 (ジャンプコミックス) [ 尾田 栄一郎 ] 製品画像:26位](https://thumbnail.image.rakuten.co.jp/@0_mall/book/cabinet/0191/9784088850191_1_9.jpg?_ex=128x128)

![227日後の奇跡 こうして愛犬は生まれ変わって戻って来た [ 細見貴子 ] 製品画像:25位](https://thumbnail.image.rakuten.co.jp/@0_mall/book/cabinet/5498/9784344695498.jpg?_ex=128x128)

![an・an(アンアン)2489号増刊スペシャルエディション 2026年 4/1号 [雑誌] 製品画像:24位](https://thumbnail.image.rakuten.co.jp/@0_mall/book/cabinet/noimage_01.gif?_ex=128x128)

![100日後に英語がものになる1日10分 ネイティブ英語書き写し [ ブレット・リンゼイ ] 製品画像:22位](https://thumbnail.image.rakuten.co.jp/@0_mall/book/cabinet/2429/9784763142429_1_2.jpg?_ex=128x128)