ニュース

世界最軽量ノートが生まれたFCCLの開発拠点。その心臓部を覗いてきた

2025年12月29日 06:13

634gの超軽量ノート「FMV Note U」などでも知られる富士通クライアントコンピューティング(FCCL)。その研究開発の心臓部であるR&Dセンターは、神奈川県川崎市に設置されている。今回、このR&Dセンターの内部を見学する機会を得たので紹介したい。

FCCLは、神奈川県川崎市鹿島田の本社、川崎市中原のR&Dセンター、島根県出雲市の島根富士通と、国内に3つの主要拠点を置く。今回見学したR&Dセンターは同社の研究開発拠点で、新製品の開発を担うプロダクトマネージメント本部と、製品の品質が確保できているかなどを管理する品質保証統括部が主に利用する施設だ。ちなみに本社は管理・営業機能、島根富士通は製造を担う工場として機能している。

R&Dセンターは、JR南武線 武蔵中原駅近くの武蔵中原ビルに入居。1階と2階に実験室、3階に執務エリア、4階に会議室および応接エリア(フロアの一部のみ利用)を設ける。在籍人数は350名ほどで、従業員の約8割が出社して業務を行なっている。

量産前の設計から検証を担うR&Dセンター

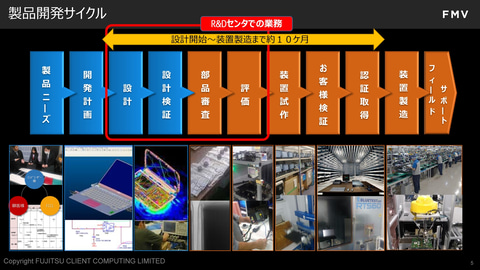

実際の製品開発においては、おおまかに開発計画の立案、設計、評価、試作、検証、量産といったプロセスを経て、実際にユーザーの手元に製品が届く。1回の開発サイクルにおいて、設計から量産(装置製造)までにかかる期間は約10カ月。PCの主要パーツであるCPUがおおむね1年に1回のペースで新製品が登場するので、それに同期して開発が進行する。ちなみに同社では、2つのチームが隔年で1機種ずつ交互に開発するのではなく、1つのチームが毎年1機種開発する体制をとっている。

この一連の開発プロセスのうち、R&Dセンターが担うのは①設計、②設計検証、③部品審査、④評価の工程だ。①の設計では、文字通り開発計画に基づいてCADを使って図面を起こしていく。

②の設計検証は、設計通りに製品を作って問題ないかをあらかじめチェックする工程で、CADでの設計に加え、シミュレーションや熟練者の知見を統合して検証を行なう。部品試作後の手戻りは大幅な工数ロスを招くため、ここできっちりチェックしておくことは重要だという。

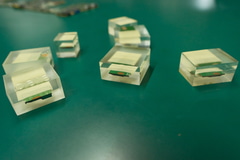

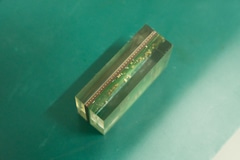

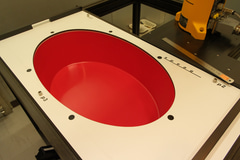

③の部品審査は、設計した部品を実際に作って、各部品に問題がないか確認する工程。決められた品質基準を満たしているかなど、想定通りの部品が作れているかを審査していく。

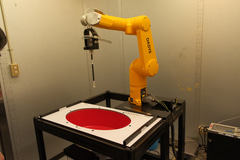

④の評価は、実際に装置が当初の計画通りにできあがっているかを確認する工程。センター内のさまざまな評価設備を活用し、開発メンバーが想定したスペックをきちんと満たせているかをチェックする。

これが完了すると、作業が島根富士通へと引き継がれ、台数を増やしていく装置試作、ユーザーレベルでの検証を行なうお客様検証、認証取得と作業が進んでいく。これらをすべて終えると装置製造が始まり、最終的にユーザーの手元に製品が届くということになる。

ハード/ソフトをどちらも開発。シミュレーションを活用した品質向上も

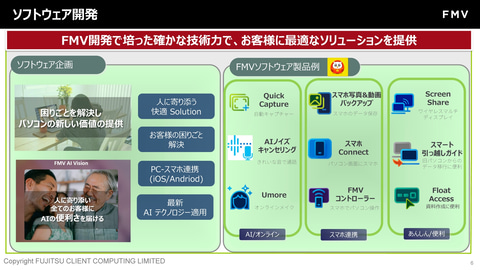

実際の設計開発は、ソフトウェア、電気系ハードウェア、構造系ハードウェアの大きく3つの部隊で進められていく。ソフトウェアでは、ユーザーの課題解決と、利便性に寄り添った快適なUXの提供を目指している。独自のAIアシスタントである「ふくまろ」をはじめ、ユーザーの利便性を高めるソフトウェアを開発し実装している。

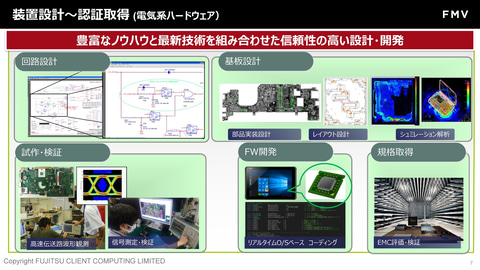

電気系ハードウェアでは、CADを使った回路設計、部品実装やレイアウトをデザインする基板設計、できあがった基板の試作・検証、ファームウェア開発、各種規格の取得などを行なう。

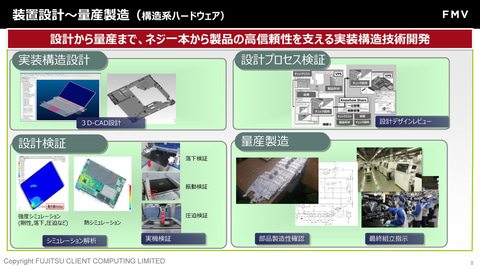

構造系ハードウェアでは、3D-CADを使った実装構造設計、CAD上で設計したものが実際に製造できるのかを確かめる設計プロセス検証、強度や放熱など設計通りの性能を実現できているかチェックする設計検証、製品の量産製造などを担う。

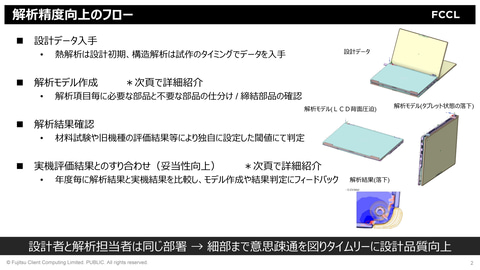

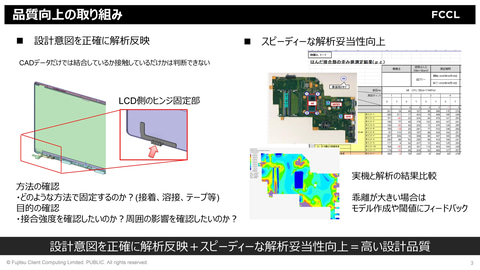

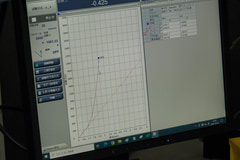

また、設計部門の中にはシミュレーション解析を担当するチームがあり、実機での評価と解析結果を組み合わせることで、製品の品質向上を図っている。

解析チームでは、設計チームの設計データをもとに、解析に使うためのモデルを作成。単にCADデータをそのまま使うのではなく、設計者と密にやり取りしながら、設計意図を正しく反映したモデルを作ることで、シミュレーションの精度を高めている。

実際にシミュレーションを実施したら、設定した基準を満たせているか結果を確認。設計に問題がないかをチェックし、必要があれば設計のやり直しを行なう。

さらに、シミュレーション解析をよりよくしていくために、解析結果と実機での結果を毎年度比較し、フィードバックする作業も実施する。ここでは開発段階の評価結果だけでなく、実際のユーザーのユースケースからフィードバックが得られるケースもあるという。

ここからはR&Dセンターの内部を写真や動画で紹介しよう。

2020年登場の634gになったLIFEBOOK UHに初めて触ったとき、「本当にこれで中身が入ってるの?」と驚愕したのを覚えているが、今回R&Dセンターの見学を通じて、そうした優れた技術を詰め込んだ製品たちが生まれていく過程を垣間見ることができた。

見学の中で、「安心して使ってもらえる製品作りが1番重要」であり「使い勝手を損なうような設計はしていない」と製品作りについての考えを伺った。それは設計開発のさまざまな部分から感じとれたし、製品を通じてユーザーにも届いていることだろう。

![[Amazon限定ブランド]CCL い・ろ・は・すラベルレス 2LPET ×8本 ミネラルウォーター 無味 製品画像:1位](https://m.media-amazon.com/images/I/41h0MHfvhkL._SL160_.jpg)

![【中古】 Lenovo L2262wA 0560HB1 21.5インチ 液晶モニター D-sub フルHD(1920×1080) 非光沢 ノングレア 送料無料 [94974] 製品画像:20位](https://thumbnail.image.rakuten.co.jp/@0_mall/risemark/cabinet/pic/949b/94974.jpg?_ex=128x128)

![ASUS エイスース 液晶ディスプレイ Eye Care [ 21.45型 / フルHD(1920×1080) / ワイド ] ブラック VP227HF 製品画像:18位](https://thumbnail.image.rakuten.co.jp/@0_mall/r-kojima/cabinet/n0000001479/4711387948569_1.jpg?_ex=128x128)

![■HAMILEX 変換金具〔品番:QPC600B〕【3791487:0】[法人・事業所限定][外直送元][店頭受取不可] 製品画像:13位](https://thumbnail.image.rakuten.co.jp/@0_mall/hcvalor-eshop/cabinet/trusco/3791/trusco-3791487.jpg?_ex=128x128)

![路傍のフジイ(6)【電子書籍】[ 鍋倉夫 ] 製品画像:30位](https://thumbnail.image.rakuten.co.jp/@0_mall/rakutenkobo-ebooks/cabinet/1745/2000019711745.jpg?_ex=128x128)

![【楽天ブックス限定特典】山中柔太朗カレンダー2026.4-2027.3(通常版)(オリジナルフォトカード(スマホサイズ)) [ 山中柔太朗 ] 製品画像:28位](https://thumbnail.image.rakuten.co.jp/@0_mall/book/cabinet/9298/2100014739298_1_3.jpg?_ex=128x128)

![全方位からHAPPYになる手帳2026 [ 宮増 侑嬉 ] 製品画像:27位](https://thumbnail.image.rakuten.co.jp/@0_mall/book/cabinet/0114/9784198680114_1_2.jpg?_ex=128x128)

![小学一年生 2026年 4月号 [雑誌] 製品画像:26位](https://thumbnail.image.rakuten.co.jp/@0_mall/book/cabinet/0466/4912010010466_1_2.jpg?_ex=128x128)

![継母の心得3【電子書籍】[ ほおのきソラ ] 製品画像:25位](https://thumbnail.image.rakuten.co.jp/@0_mall/rakutenkobo-ebooks/cabinet/8330/2000019738330.jpg?_ex=128x128)

![1日1話、読めば心が熱くなる365人の仕事の教科書 [ 藤尾秀昭 ] 製品画像:24位](https://thumbnail.image.rakuten.co.jp/@0_mall/book/cabinet/2473/9784800912473_1_2.jpg?_ex=128x128)

![角川まんが学習シリーズ 日本の歴史 5大特典つき全16巻+別巻5冊セット [ 山本 博文 ] 製品画像:21位](https://thumbnail.image.rakuten.co.jp/@0_mall/book/cabinet/3680/9784041153680_1_17.jpg?_ex=128x128)